滑板底盤平臺(tái)作為新能源汽車架構(gòu)的核心技術(shù),正推動(dòng)著汽車設(shè)計(jì)向模塊化、智能化方向演進(jìn)。本篇推文圍繞滑板底盤平臺(tái)的技術(shù)現(xiàn)狀展開,深入解析其設(shè)計(jì)挑戰(zhàn)、結(jié)構(gòu)優(yōu)化、控制策略及測試方法,全面呈現(xiàn)從車架設(shè)計(jì)到智能迭代的關(guān)鍵技術(shù)細(xì)節(jié)。

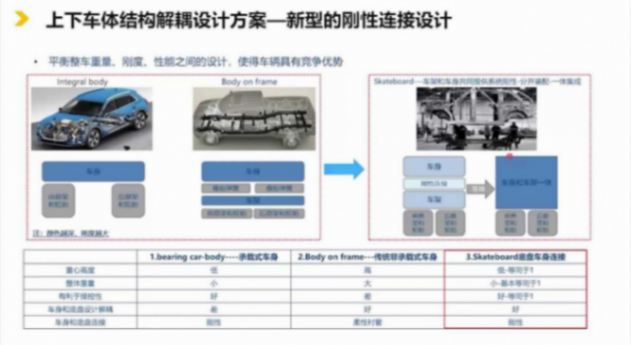

一、車身與底盤連接系統(tǒng):從傳統(tǒng)結(jié)構(gòu)到剛性連接的技術(shù)躍遷

車身與底盤的連接設(shè)計(jì)是滑板底盤技術(shù)落地的首要難題,其性能直接決定整車剛度、振動(dòng)傳遞特性及碰撞安全性。傳統(tǒng)分體式結(jié)構(gòu)(body on frame)中,連接點(diǎn)(body mount)的布置、襯套參數(shù)及載荷分配需經(jīng)過反復(fù)迭代 —— 某項(xiàng)目曾因?qū)?C 柱連接點(diǎn)前移 100mm,導(dǎo)致整車 NVH 性能急劇惡化,且出現(xiàn)結(jié)構(gòu)開裂,印證了連接系統(tǒng)設(shè)計(jì)的敏感性。

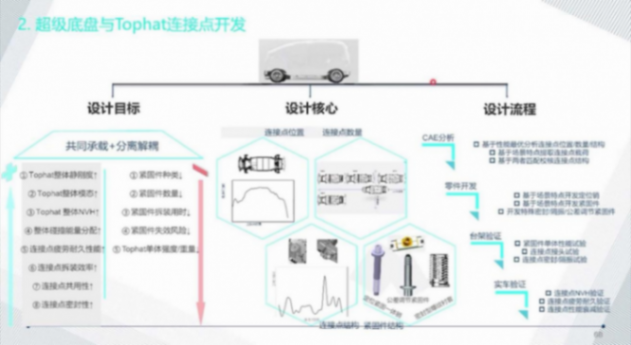

(一)連接點(diǎn)設(shè)計(jì)的核心邏輯與技術(shù)框架

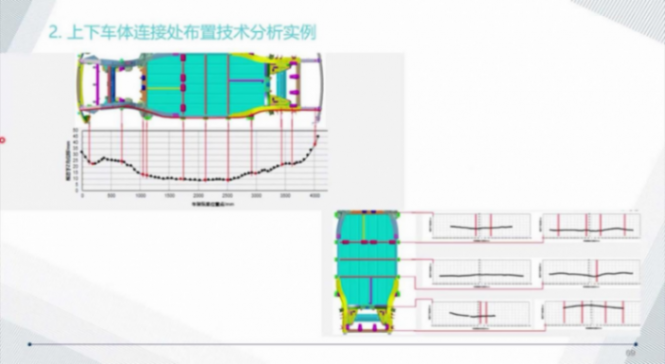

連接點(diǎn)設(shè)計(jì)需實(shí)現(xiàn) “剛性承載” 與 “柔性隔振” 的矛盾統(tǒng)一:既要通過剛性連接傳遞縱向、橫向載荷,又要通過結(jié)構(gòu)優(yōu)化減少振動(dòng)從底盤向車身的傳遞。其設(shè)計(jì)邏輯可追溯至傳統(tǒng) body on frame 結(jié)構(gòu),但需結(jié)合滑板底盤特性進(jìn)行創(chuàng)新。

載荷傳遞路徑規(guī)劃:需明確每個(gè)連接點(diǎn)承擔(dān)的功能(如縱向力、橫向力、垂向力),例如前懸連接點(diǎn)主要承受制動(dòng)與轉(zhuǎn)向載荷,后懸連接點(diǎn)則需平衡加速時(shí)的扭矩反力;襯套與緊固件選型:襯套剛度需根據(jù)載荷特性定制(如縱向剛度>橫向剛度),緊固件需滿足疲勞耐久(≥10?次循環(huán))與拆裝效率(單顆拆裝時(shí)間<30s);公差控制策略:四米級(jí)車架與車身的對(duì)接公差需控制在 ±2mm 內(nèi),通過 4 向定位孔(X 向)、2 向定位孔(Y 向)及 mating 面(Z 向)的組合設(shè)計(jì)實(shí)現(xiàn)精密對(duì)接。

(二)連接點(diǎn)性能驗(yàn)證的多層級(jí)體系

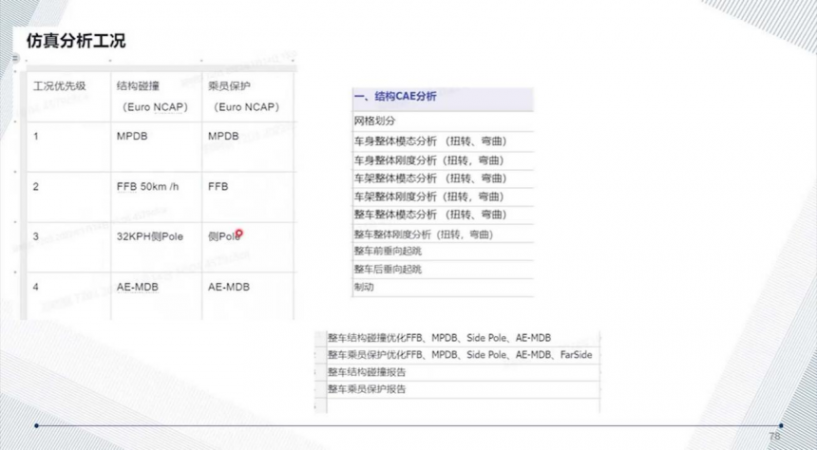

連接點(diǎn)需通過 “臺(tái)架 - 實(shí)車” 全鏈路驗(yàn)證,覆蓋極端工況。單體性能測試:緊固件需通過扭矩失效試驗(yàn)(斷裂扭矩)、鹽霧測試(≥500 小時(shí)無銹蝕);襯套需驗(yàn)證動(dòng)態(tài)剛度(1-20Hz 頻率下的剛度變化率<15%);系統(tǒng)集成測試:連接點(diǎn)總成需通過 NVH 驗(yàn)證(20Hz 以下振動(dòng)傳遞率<30%)、疲勞耐久測試(模擬 10 萬公里行駛后的結(jié)構(gòu)完整性);極限工況驗(yàn)證:包括 32km/h 側(cè)柱碰撞(連接點(diǎn)無塑性變形)、-40℃至 80℃溫度循環(huán)(密封性能無衰減)。

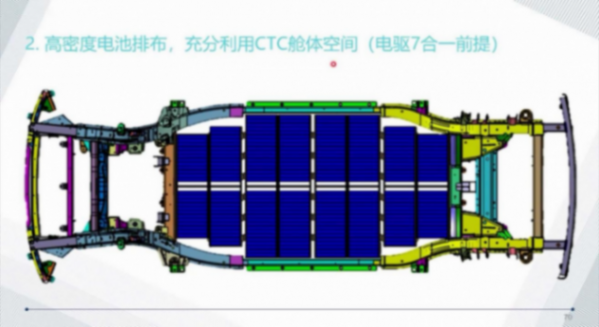

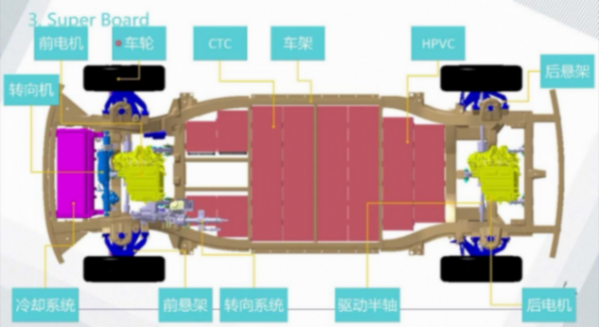

二、CTC(電池底盤一體化)技術(shù):從 “電池裝底盤” 到 “電池成底盤” 的革新

CTC 技術(shù)是滑板底盤區(qū)別于傳統(tǒng)電動(dòng)車的核心標(biāo)志,其核心是將電池系統(tǒng)從 “附加部件” 轉(zhuǎn)化為 “結(jié)構(gòu)部件”,通過與車架的深度融合實(shí)現(xiàn)與剛度提升。國內(nèi)采用的刀片電池或大方盒電池方案,相較國外模組化電池,對(duì)底盤整體剛度的貢獻(xiàn)更為顯著 —— 某測試顯示,搭載大方盒電池的車架扭轉(zhuǎn)剛度較傳統(tǒng)方案提升 35%。

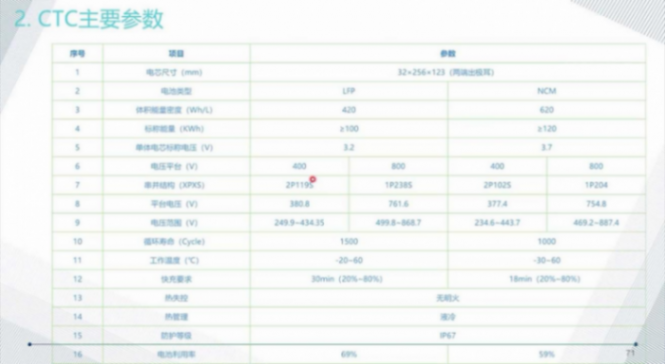

(一) CTC 系統(tǒng)的結(jié)構(gòu)設(shè)計(jì)與參數(shù)解析

CTC 系統(tǒng)的設(shè)計(jì)需兼顧能量密度、結(jié)構(gòu)強(qiáng)度與空間利用率,其核心參數(shù)與結(jié)構(gòu)特點(diǎn)如下:電芯排布策略:采用兩端出極耳設(shè)計(jì),電芯尺寸統(tǒng)一為 32×256×123mm,通過 “2P1199S”(400V)或 “1P238S”(800V)串并結(jié)構(gòu)適配不同電壓平臺(tái),電池包體積利用率達(dá) 69%(LFP)或 59%(NCM);熱管理創(chuàng)新:采用 “三明治” 式液冷結(jié)構(gòu)(模組間布置大尺寸冷板),單冷板覆蓋面積達(dá) 0.8㎡,散熱功率≥2kW,確保 - 30℃至 60℃(NCM)工作溫度范圍內(nèi)的性能穩(wěn)定;結(jié)構(gòu)安全設(shè)計(jì):電池包外殼采用高強(qiáng)度鋼(抗拉強(qiáng)度≥1500MPa),與車架形成 “籠式防護(hù)”,在 50km/h 正面碰撞中電池包侵入量<50mm。

(二)CTC 系統(tǒng)的測試挑戰(zhàn)與應(yīng)對(duì)方案

CTC 系統(tǒng)的集成化設(shè)計(jì)使傳統(tǒng)測試方法失效,需針對(duì)性創(chuàng)新:大型化測試難題:完整底盤(長 4.8m× 寬 1.9m)無法適配傳統(tǒng)實(shí)驗(yàn)臺(tái),采用 “分段測試 + 仿真補(bǔ)全” 方案 —— 移除前段 / 后段后測試密封性,通過仿真模擬完整結(jié)構(gòu)的泄漏風(fēng)險(xiǎn);動(dòng)態(tài)載荷驗(yàn)證:模擬整車扭轉(zhuǎn)工況,測試電池包密封性能(漏氣量<1L/min);熱失控防護(hù):通過針刺、擠壓測試驗(yàn)證 “無明火” 特性,電池包熱失控后 5min 內(nèi)無爆炸風(fēng)險(xiǎn)。

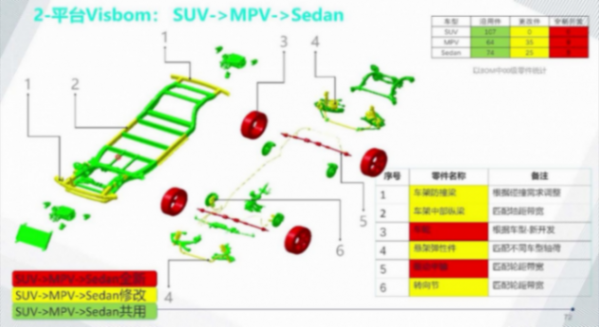

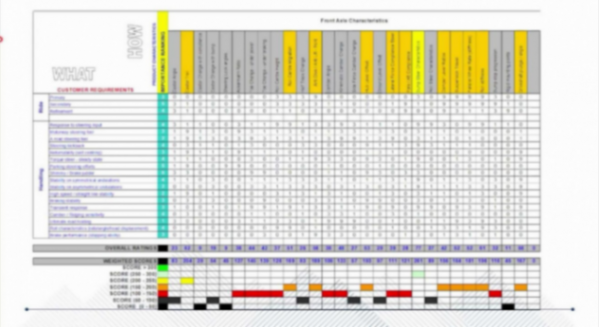

三、底盤平臺(tái)帶寬拓展:從 “單一車型” 到 “全域覆蓋” 的柔性化設(shè)計(jì)

滑板底盤的核心價(jià)值之一是通過標(biāo)準(zhǔn)化架構(gòu)實(shí)現(xiàn)多車型快速衍生。某平臺(tái)數(shù)據(jù)顯示,從 SUV 到 MPV 再到轎車,底盤沿用件占比達(dá) 35%-74%,僅需調(diào)整少數(shù)部件即可完成迭代,開發(fā)周期縮短至 6 個(gè)月(傳統(tǒng)方案需 18 個(gè)月)。

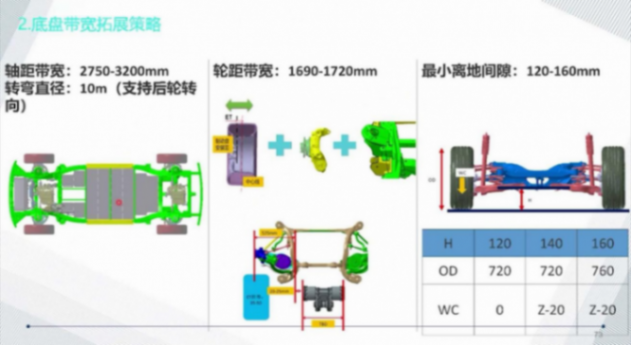

(一)盤帶寬的核心參數(shù)與調(diào)節(jié)機(jī)制

為覆蓋不同車型需求,底盤需具備寬范圍參數(shù)調(diào)節(jié)能力:軸距調(diào)節(jié):2750-3200mm 的帶寬通過 “車架中部縱梁伸縮段” 實(shí)現(xiàn),伸縮段采用榫卯結(jié)構(gòu),每 100mm 為一個(gè)調(diào)節(jié)檔位,確保連接強(qiáng)度(抗拉強(qiáng)度≥800MPa);輪距調(diào)節(jié):1690-1720mm 的帶寬通過更換轉(zhuǎn)向節(jié)(offset 值 54-66mm)實(shí)現(xiàn),配合不同 ET 值的輪轂(ET35-ET50),適配 18-22 英寸輪胎;離地間隙調(diào)節(jié):120-160mm 的帶寬通過 CDC 減震器(阻尼可調(diào)范圍 0-1000N?s/m)與空簧(行程 ±50mm)組合實(shí)現(xiàn),支持根據(jù)路況自動(dòng)調(diào)節(jié)。

(二)多車型適配的關(guān)鍵技術(shù)路徑

車架模塊化:車架防撞梁根據(jù)碰撞需求更換(SUV 采用 720mm 寬防撞梁,轎車采用 680mm 寬),中部縱梁預(yù)留接口,可快速加裝貨箱(皮卡)或封閉面板(MPV);懸架適配:通過更換彈性件(彈簧剛度 0.66-0.83)匹配不同軸荷(SUV 軸荷 1800kg,轎車軸荷 1500kg),轉(zhuǎn)向節(jié)采用通用接口,兼容不同輪距;動(dòng)力系統(tǒng)兼容:前電機(jī)功率 55-150kW 可調(diào),后電機(jī)支持單 / 雙電機(jī)布局,400V/800V 平臺(tái)通過換用不同串并結(jié)構(gòu)的電池包實(shí)現(xiàn)。

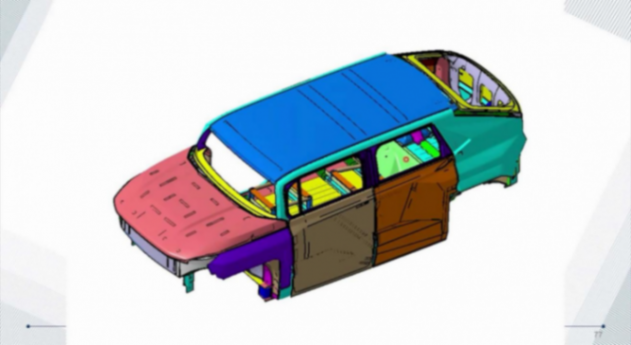

四、車架設(shè)計(jì):滑板底盤的 “骨架” 技術(shù)與性能極限

車架是滑板底盤的核心承載結(jié)構(gòu),需同時(shí)滿足 “抗撞性、剛度、輕量化、電池保護(hù)” 四大需求,其設(shè)計(jì)復(fù)雜度遠(yuǎn)超傳統(tǒng)車架。國內(nèi)因長期缺乏車架開發(fā)經(jīng)驗(yàn)(僅長城、江鈴等皮卡企業(yè)保留相關(guān)技術(shù)),需大量借鑒福特 F150、GM 皮卡等車型的設(shè)計(jì)理念。

(一)車架的功能分區(qū)與結(jié)構(gòu)創(chuàng)新

車架按功能劃分為四大區(qū)域,每個(gè)區(qū)域的設(shè)計(jì)目標(biāo)與結(jié)構(gòu)特點(diǎn)迥異:吸能區(qū)(前端 600mm):采用 “多級(jí)潰縮” 設(shè)計(jì),通過缺口、弱化線控制變形模式,在 35mph 正面碰撞中吸收 50% 以上能量,縱梁屈服強(qiáng)度控制在 350-450MPa(易變形);

剛度貢獻(xiàn)區(qū)(電池倉段):采用雙層縱梁結(jié)構(gòu)(厚度 3mm),配合橫向加強(qiáng)梁(間距 300mm),扭轉(zhuǎn)剛度≥5350Nm/deg,彎曲剛度≥1380N/mm,確保電池包無明顯變形;乘員保護(hù)區(qū)(駕駛艙段):縱梁采用熱成型鋼(抗拉強(qiáng)度≥1500MPa),配合 A 柱加強(qiáng)板,在側(cè)碰中侵入量<100mm;貨箱承重區(qū)(后端):縱梁截面加大至 120×80mm,配合變截面設(shè)計(jì),滿足 500kg 靜態(tài)載荷(皮卡)或 300kg 動(dòng)態(tài)載荷(MPV)。

(二)車架設(shè)計(jì)的關(guān)鍵技術(shù)挑戰(zhàn)

剛度與重量的平衡:某項(xiàng)目通過拓?fù)鋬?yōu)化,在減少 8% 重量的同時(shí),扭轉(zhuǎn)剛度提升 12%,關(guān)鍵在于優(yōu)化加強(qiáng)梁的布置位置(避開應(yīng)力集中區(qū));密封性能保障:電池倉焊縫采用激光焊接(焊縫寬度 0.3mm),配合丁基橡膠密封條,淋雨測試(100kPa 水壓,30min)無滲漏;模態(tài)匹配:車架一階扭轉(zhuǎn)模態(tài)≥18Hz,與車身模態(tài)(≥20Hz)錯(cuò)開 2Hz 以上,避免共振導(dǎo)致的 NVH 惡化。

五、懸架系統(tǒng):空間約束下的性能突圍

滑板底盤的扁平化需求對(duì)懸架系統(tǒng)提出嚴(yán)苛挑戰(zhàn) —— 懸架部件不得高于輪胎上沿(否則影響車身造型),推動(dòng)了橫置板簧、短臂雙橫臂等創(chuàng)新結(jié)構(gòu)的應(yīng)用。

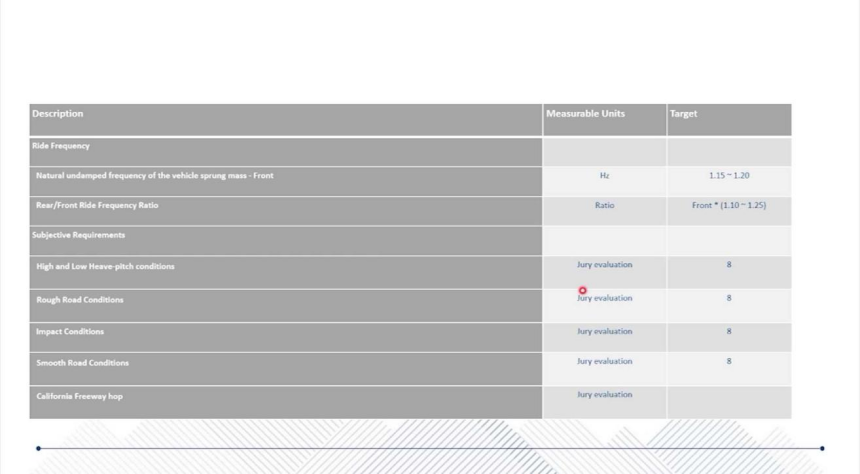

(一)主流懸架方案的技術(shù)特點(diǎn)與應(yīng)用場景

雙橫臂獨(dú)立懸架(前懸):上下臂采用短粗設(shè)計(jì)(長度比傳統(tǒng)方案縮短 30%),輪跳行程 ±120mm,通過優(yōu)化球鉸位置(偏置量 54mm)減少主銷內(nèi)傾變化(≤1°/100mm 輪跳),適配轎跑、SUV 等車型;橫置板簧(后懸):采用玻璃纖維增強(qiáng)復(fù)合材料(彈性模量 20GPa),替代傳統(tǒng)螺旋彈簧與穩(wěn)定桿,重量減輕 40%,承載能力達(dá) 2000N,在奔馳凌特(4.2 噸級(jí))等車型中已驗(yàn)證耐久性;五連桿懸架(可選):福特系五連桿采用扁平化布局(下擺臂離地間隙≤120mm),比歐洲系方案節(jié)省 30% 空間,但側(cè)傾剛度略低(需配合 CDC 補(bǔ)償)。

(二)電控系統(tǒng)對(duì)懸架性能的賦能

機(jī)械懸架的性能短板可通過電控技術(shù)彌補(bǔ),實(shí)現(xiàn) “低成本高性能”:CDC 連續(xù)阻尼控制:通過攝像頭識(shí)別路面(如顛簸、減速帶),提前 50ms 調(diào)整阻尼(0-1000N?s/m),某測試顯示其舒適性評(píng)分(8 分)超越傳統(tǒng)五連桿懸架(7.2 分);后輪轉(zhuǎn)向(選裝):轉(zhuǎn)向角 ±5°,配合前輪轉(zhuǎn)向,使轉(zhuǎn)彎直徑從 11.4m 縮減至 10m,低速挪車與高速變道性能均提升 15%;預(yù)控算法:結(jié)合車輛動(dòng)態(tài)模型(如側(cè)傾梯度 6.5°/g),通過多系統(tǒng)協(xié)同(制動(dòng)、轉(zhuǎn)向、懸架)抑制車身姿態(tài)變化,制動(dòng)點(diǎn)頭梯度<3.0°/g。

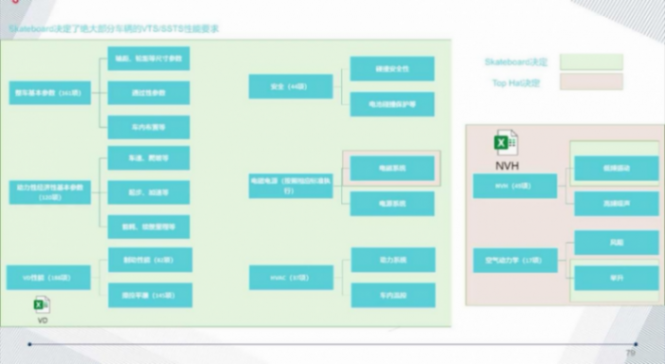

六、電子電氣架構(gòu)與智能控制:從 “機(jī)械協(xié)同” 到 “數(shù)字驅(qū)動(dòng)”

滑板底盤的智能化依賴電子電氣架構(gòu)的革新,其核心是通過域控制實(shí)現(xiàn)多系統(tǒng)協(xié)同,為輔助駕駛提供堅(jiān)實(shí)基礎(chǔ)。提出的 “三域架構(gòu)”(智能座艙 CDC + 智能電動(dòng) VDC + 輔助駕駛 MDC)成為行業(yè)標(biāo)桿。

(一)三域架構(gòu)的功能劃分與協(xié)同邏輯

智能電動(dòng) VDC(車輛動(dòng)態(tài)控制域):集成底盤動(dòng)力、制動(dòng)、轉(zhuǎn)向控制,采用冗余設(shè)計(jì)(雙 MCU),支持 L2 級(jí)輔助駕駛功能(如車道保持、自適應(yīng)巡航),響應(yīng)時(shí)間≤100ms;輔助駕駛 MDC(多域控制器):搭載昇騰芯片(算力 200TOPS),處理激光雷達(dá)、攝像頭等傳感器數(shù)據(jù),輸出控制指令至 VDC,支持 L4 級(jí)輔助駕駛(需冗余傳感器);智能座艙 CDC(座艙域控制器):負(fù)責(zé)人機(jī)交互、娛樂系統(tǒng)控制,與 VDC 共享車輛狀態(tài)數(shù)據(jù)(如車速、剩余電量),實(shí)現(xiàn)場景聯(lián)動(dòng)(如自動(dòng)泊車時(shí)座艙顯示 360° 影像)。

(二)智能控制的技術(shù)突破:從規(guī)則算法到深度學(xué)習(xí)

多執(zhí)行器(轉(zhuǎn)向、制動(dòng)、電機(jī)、橫向穩(wěn)定桿)的耦合控制是技術(shù)難點(diǎn),傳統(tǒng)規(guī)則算法難以應(yīng)對(duì)復(fù)雜場景,深度學(xué)習(xí)成為新方向:單系統(tǒng)優(yōu)化:某項(xiàng)目通過深度學(xué)習(xí)優(yōu)化 ABS 算法,在冰雪路面制動(dòng)距離縮短 12%,且避免傳統(tǒng)算法的 “抱死震蕩” 問題;多系統(tǒng)協(xié)同:基于百萬級(jí)工況數(shù)據(jù)訓(xùn)練的模型,可自主決策 “轉(zhuǎn)向 + 制動(dòng) + 電機(jī)扭矩” 的組合策略,在緊急避讓場景中,橫向加速度響應(yīng)時(shí)間從 0.45s 縮短至 0.35s;數(shù)字孿生:構(gòu)建底盤數(shù)字模型,實(shí)時(shí)映射物理狀態(tài)(如懸架行程、輪胎磨損),通過仿真預(yù)演優(yōu)化控制策略,使極端工況(如爆胎)的處理成功率提升至 98%。

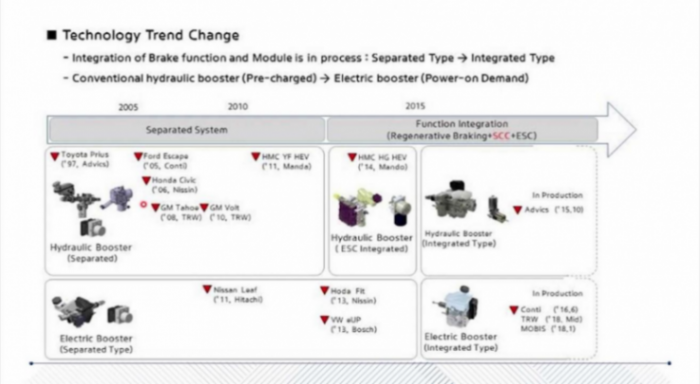

七、線控系統(tǒng)與制動(dòng)系統(tǒng):“無機(jī)械連接” 時(shí)代的安全保障

線控轉(zhuǎn)向與線控制動(dòng)是滑板底盤實(shí)現(xiàn) “上下車體解耦” 的關(guān)鍵,其設(shè)計(jì)需平衡安全性與成本,冗余設(shè)計(jì)是核心要求。

(一)線控轉(zhuǎn)向系統(tǒng)的技術(shù)路徑與安全設(shè)計(jì)

線控轉(zhuǎn)向取消機(jī)械連接,通過電信號(hào)傳遞指令,其技術(shù)爭議集中在 “是否保留力矩反饋器(SFA)”:現(xiàn)階段方案:保留 SFA 以滿足功能安全(ISO 26262 ASIL D),如萬都為 Canoo 提供的系統(tǒng),SFA 模擬路感(扭矩 0-10Nm),響應(yīng)延遲<50ms;未來趨勢:高階輔助駕駛普及后,SFA 可取消,僅保留路輪執(zhí)行器(RWA),通過雙電機(jī)冗余(失效率<10??/h)確保安全;可靠性驗(yàn)證:需通過 “1 億次循環(huán)測試”(模擬 10 萬公里行駛),且在單電機(jī)失效時(shí),剩余電機(jī)仍能維持 70% 轉(zhuǎn)向性能。

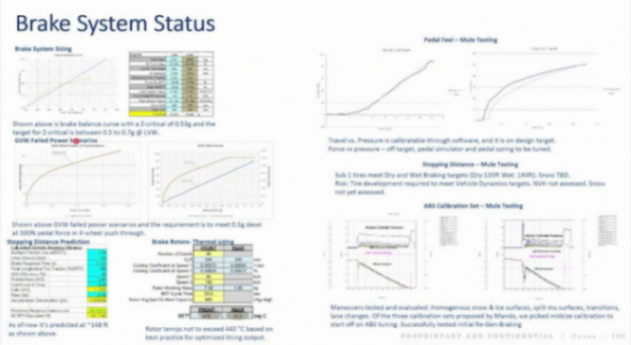

(二)線控制動(dòng)系統(tǒng)的模塊化與性能指標(biāo)

為實(shí)現(xiàn)上下車體分離,制動(dòng)系統(tǒng)采用 “踏板模擬器 + 執(zhí)行器” 分體設(shè)計(jì):踏板模擬器(上體):僅提供踏板感(行程 0-150mm,力反饋 12-28N),無液壓管路,通過軟件校準(zhǔn)適配不同駕駛風(fēng)格;執(zhí)行器(底盤):集成 EBCM(電子制動(dòng)控制模塊)與高壓泵,響應(yīng)時(shí)間≤100ms,制動(dòng)壓力達(dá) 100bar,支持 “再生制動(dòng) + 機(jī)械制動(dòng)” 協(xié)同(能量回收效率≥25%);測試優(yōu)勢:可獨(dú)立開展制動(dòng)測試(如干地 41.2m / 濕地 44.2m 的 60-0mph 制動(dòng)距離),無需等待車身完成,開發(fā)周期縮短 30%。

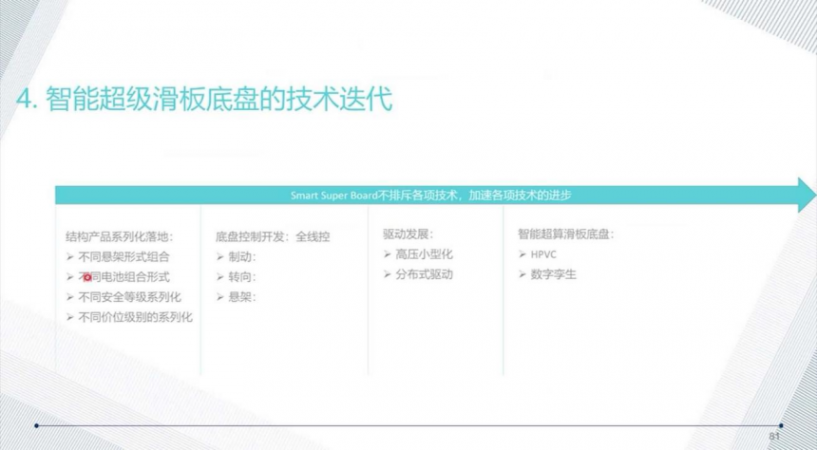

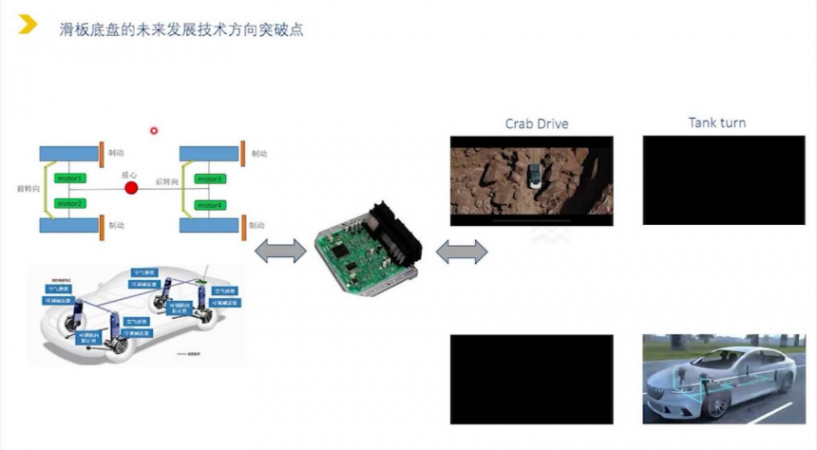

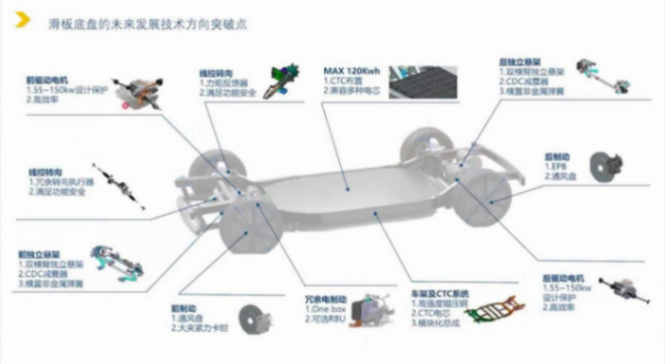

八、滑板底盤的未來演進(jìn):技術(shù)突破點(diǎn)與產(chǎn)業(yè)化路徑

滑板底盤的未來發(fā)展將圍繞 “集成化、智能化、低成本化” 展開,多個(gè)技術(shù)方向正從實(shí)驗(yàn)室走向量產(chǎn)。

(一)核心技術(shù)突破點(diǎn)

分布式驅(qū)動(dòng):前單電機(jī) + 后雙電機(jī)(三電機(jī))方案成為主流,避免四電機(jī)的轉(zhuǎn)向沖突(人 - 機(jī)搶方向盤),某方案通過差速轉(zhuǎn)向使轉(zhuǎn)彎半徑縮減 20%;材料創(chuàng)新:碳纖維復(fù)合材料控制臂(兼具彈簧功能)可減重 50%,且疲勞壽命達(dá) 10?次循環(huán),成本正通過量產(chǎn)逐步降低(目前較鋼件高 30%);線控系統(tǒng)簡化:通過算法優(yōu)化(如故障診斷準(zhǔn)確率≥99.9%)減少冗余部件,線控轉(zhuǎn)向成本有望從 8000 元降至 3000 元(2027 年);全域預(yù)控:融合底盤、動(dòng)力、輔助駕駛數(shù)據(jù),實(shí)現(xiàn) “感知 - 決策 - 執(zhí)行” 閉環(huán),極端工況(如側(cè)翻)的預(yù)防成功率提升至 95%。

(二)產(chǎn)業(yè)化挑戰(zhàn)與應(yīng)對(duì)

供應(yīng)鏈協(xié)同:需聯(lián)合電池、電機(jī)、線控系統(tǒng)供應(yīng)商開發(fā)專用部件(如薄型電機(jī)厚度≤120mm),國內(nèi)供應(yīng)鏈成熟度(如寧德時(shí)代、華為)為優(yōu)勢;人才儲(chǔ)備:車架工程師、線控系統(tǒng)算法工程師等稀缺人才需通過校企合作培養(yǎng),目前國內(nèi)相關(guān)專業(yè)年輸出不足 1000 人;標(biāo)準(zhǔn)制定:需建立滑板底盤專用測試標(biāo)準(zhǔn)(如連接點(diǎn)耐久性、CTC 碰撞防護(hù)),避免各企業(yè)重復(fù)開發(fā)。

滑板底盤平臺(tái)通過車身-底盤解耦設(shè)計(jì)重塑汽車架構(gòu),其核心技術(shù)體現(xiàn)為三大創(chuàng)新突破:車身連接點(diǎn)設(shè)計(jì)借鑒傳統(tǒng)Body on Frame懸置邏輯,需精密計(jì)算襯套布局與公差,避免NVH惡化與結(jié)構(gòu)開裂風(fēng)險(xiǎn);電池集成采用CTC技術(shù),以兩端出極耳電芯壓低高度,兼容400V/800V平臺(tái),并通過截?cái)嘬嚰芮昂蠖谓鉀Q大型測試臺(tái)適配難題;底盤主導(dǎo)核心性能,電子控制系統(tǒng)使雙橫臂懸架性能超越五連桿結(jié)構(gòu),深度學(xué)習(xí)算法更在多系統(tǒng)耦合控制中實(shí)現(xiàn)平滑響應(yīng)。行業(yè)變革層面,模塊化底盤支持6個(gè)月快速開發(fā)生命周期,橫置板簧設(shè)計(jì)實(shí)現(xiàn)135mm行程與轎跑級(jí)平整度,而分布式驅(qū)動(dòng)三電機(jī)方案與線控系統(tǒng)正推動(dòng)汽車制造從“整車集成”轉(zhuǎn)向“底盤標(biāo)準(zhǔn)化+車身個(gè)性化”范式。

滑板底盤技術(shù)的成熟是汽車產(chǎn)業(yè)從 “機(jī)械主導(dǎo)” 向 “電子主導(dǎo)” 轉(zhuǎn)型的縮影,其每一個(gè)技術(shù)突破都依賴多學(xué)科協(xié)同 —— 從車架的毫米級(jí)精度設(shè)計(jì),到深度學(xué)習(xí)算法的萬億次運(yùn)算,再到供應(yīng)鏈的全球化協(xié)同。隨著國內(nèi)企業(yè)在該領(lǐng)域的持續(xù)投入,滑板底盤有望成為中國汽車產(chǎn)業(yè)實(shí)現(xiàn) “換道超車” 的核心競爭力。